HACCP(ハサップ)とは?ブランディングにも使える衛生管理方法を徹底解説

「HACCPが2020年から義務化になると言われていて困っている」

「HACCP自体が何もわからない」

食品関係に携わる経営者の方でこのようなお悩みをお持ちの方も多いのではないかと思います。

「HACCPを導入するのに手間が掛かる」「HACCPを導入するのにコストが気になる」と悩んでいる経営者の方も結構いらっしゃるのはないでしょうか。

そこでこの記事では、食品を取り扱う方に向けて、HACCPを導入するメリットや利用イメージをご紹介しています。

「安心&安全に食品を提供したい!」と思っている方は、ぜひ参考にしてくださいね。

おかげ丸「従来の衛生管理方法よりもずっと良い方法だまる」

弟子「どう違うんだろ?」

それでは、まいりましょう。

目次

HACCP(ハサップ)とは?衛生管理方式

HACCP(ハサップ)とは、1970年代にアメリカで導入された、衛生管理方法です。

おかげ丸「HACCPは、Hazard Analysis and Critical Control Point の略で、危害要因分析重要管理点とも言われているまる」

弟子「なんだか、漢字いっぱいで難しいね」

厚生労働省に記載されているHACCPの定義をご紹介します。

「HACCPとは、食品等事業者自らが食中毒菌汚染や異物混入等の危害要因(ハザード)を把握した上で、原材料の入荷から製品の出荷に至る全工程の中で、それらの危害要因を除去又は低減させるために特に重要な工程を管理し、製品の安全性を確保しようする衛生管理の手法です。」

参考:HACCP(ハサップ)https://www.mhlw.go.jp/stf/seisakunitsuite/bunya/kenkou_iryou/shokuhin/haccp/index.html

つまり、原材料を入荷している時点から商品の出荷をレストランやスーパーにするまでに、どの段階で微生物や異物混入が起きやすいかという危害をあらかじめ予測します。

その後、予測した危害を分析し、被害を未然に防ぐやり方です。

HACCPは、食品を取り扱っている工場に適用されます。

おかげ丸「従来のやり方は、出荷時点の製品だけを見て安全かどうかを確かめていたんだけど、HACCPは、工程ごとに予測・分析するから被害を最小減に予防できるまる!」

弟子「なるほど!そういう事だったのか~」

HACCP(ハサップ)の7原則12手順とは?

HACCPには、7原則12手順があります。以下に、まとめて見ました。折角なので、一つずつ説明していきます。

手順1:HACCPのチームを編成する

HACCPを始めるには、チームを編成する必要があります。

それぞれ、原材料や製造方法、施設・設備の取扱いなどでチームを作りましょう。

さらに、保守・保全、原材料から製品・工程・消費に至るまでの品質管理・品質保証など、それぞれ実務に精通した人を選ぶ必要があります。

おかげ丸「チーム編成は、今後のHACCPに関わるメンバーになるからきっちり人選しておいたほうがよいまる」

手順2:製品説明書の作成

製品の情報を整理するために、製品説明書の作成が必要になります。飲料品を扱っているのであれば、飲料品の扱い方&規格をこと細かく記載しないといけません。

手順3:意図する用途及び対象となる消費者の確認

次に、意図とする用途及び対象となる消費者を表にまとめましょう。製品説明書は以下の通りです。サンプルを貼りましたので、参考に使ってみてください。

製品説明書

製品名

記載事項

製品の名称及び種類

原材料に関する事項

製品の規格

その他の特性

(自社基準)

保存方法

消費期限又は賞味期限

対象者

おかげ丸「厚生労働省のホームページにも載ってるから、それもチェックしてみるまるね!」

手順4:製造工程一覧図の作成

製品の製造工程を知りましょう。目的は、作り方や工程について、従業員全員がイメージできるようにすることです。

手順5:製造工程一覧図の現場確認

作成した製造工程一覧図の内容について、現場とズレがないか確認しましょう。作業中の人が具体的にどういった事をしているのか分かるようになるので、なるべく作業中に確認してみましょう。

手順6(原則1)危害要因の分析

どの工程に危害要因があるのか、分析してみましょう。「微生物の発生源」を改めて確認してみます。

さらに、微生物を制御するためには、

予防⇒(持ち込まない、つけない、増やさない)

除去・低減⇒ (なくす)

などの対策が必要になります。商品によって対策が違うので、自社で危害要因の分析をしてみましょう。

手順7(原則2)重要管理点の決定

危害要因の分析により、どこが最も管理すべきポイント(重要管理点もしくはCCP)なのかが見えてきます。

そのポイントを重要管理点として決定しましょう。例えば、飲料品の調合中に何らかの微生物増殖の可能性がある場合、それをCCPとして決定します。

手順8(原則3)管理基準の設定

管理基準(CL)の設定は、重要管理点(CCP)に対してどのように管理をするかを決めます。

製品を管理する基準値を設定しましょう。これは、製品の安全性を確保できる基準値になります。

管理基準値を超える場合は、安全に商品を管理できていない事になります。

手順9(原則4)モニタリング方法の設定

管理基準(CL)を設定した後は、モニタリングの方法を設定しましょう。モニタリング方法の設定とは、管理基準 or 基準値をどのように監視&測るかです。

基準値を、誰が、どれを、どの頻度で、どうやって測るかを検討して見ましょう。

以下に記載した項目を参考に記入してみてください。

工程

危害要因

発生要因

管理手段

管理基準(CL)

モニタリング方法

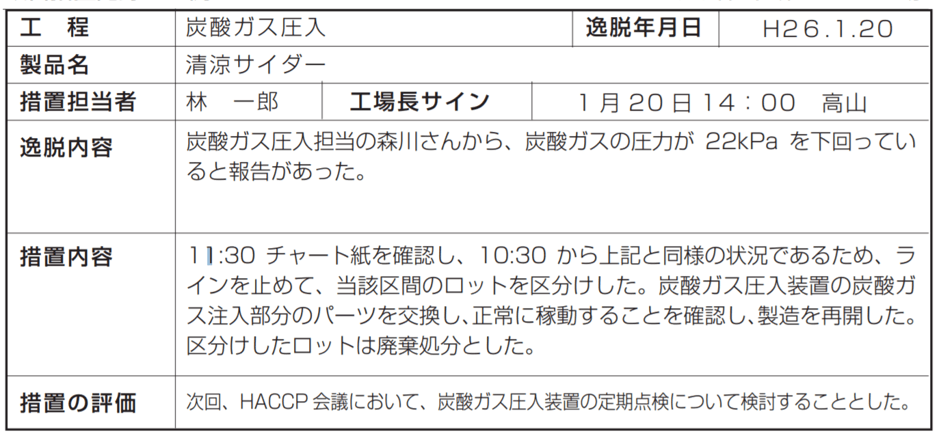

手順10(原則5)改善措置の設定

改善措置とは、先ほど設定した管理基準が達成されなかった時に、工程の中で発生した問題を修正することです。改善措置の設定の例をご紹介します。

手順11(原則6)検証方法の設定

HACCPプランが自社製品に対して有効に機能しているかどうかを検証する必要があります。HACCPプランをより強固なものにするためです。

プランに修正が必要か否かを実際にHACCPを行ってから検証してみましょう。

検証をさらに良いものにするために、自社で検証するのではなく、外部の人(専門家)を招き検証してみるのも良い方法です。

弟子「これは客観的に衛生面を管理するためにもかなり重要そうだね!」

おかげ丸「費用はかかるけど、必ずやっておくべき工程まる」

手順12(原則7)記録と保存方法の設定

HACCPでは正確な記録を保存することが大切です。

正確な記録はHACCPを導入するにあたって大切なデータになります。HACCPを向上させていくためには、データは欠かせません。

なので、正しい記録と保存するための設定をしましょう。

HACCP認証とは?

HACCP認証とは、HACCPシステムが機能しているかどうかを第三者から認証してもらう制度です。

HACCPのマークは機関によって違います。業界・業種によってどの機関がHACCP認証を提供しているかが異なるためです。

食肉製品であれば、日本食肉加工協会。炊飯製品であれば、日本炊飯協会とそれぞれ違ってきます。自社にあった認定機関を探してみましょう。

指定認定機関(高度化基準・認定業務規程)一覧は農林水産省のページでみる事が可能です。

農林水産省:指定認定機関(高度化基準・認定業務規程)一覧

http://www.maff.go.jp/j/shokusan/sanki/haccp/h_nintei/index.html

HACCP(ハサップ)の日本での義務化はいつから?

HACCPの義務化は、2020年にされると言われています。これは、改正食品衛生法の五十条で触れられています。

”厚生労働大臣は、営業(器具又は容器包装を製造する営業及び食鳥処理の事業の規制及び食鳥検査に関する法律第二条第五号に規定する食鳥処理の事業(第五十一条において「食鳥処理の事業」という。)を除く。)の施設の衛生的な管理その他公衆衛生上必要な措置(以下この条において「公衆衛生上必要な措置」という。)について、厚生労働省令で、次に掲げる事項に関する基準を定めるものとする。

一 施設の内外の清潔保持、ねずみ及び昆虫の駆除その他一般的な衛生管理に関すること。

二 食品衛生上の危害の発生を防止するために特に重要な工程を管理するための取組(小規模な営業者(器具又は容器包装を製造する営業者及び食鳥処理の事業の規制及び食鳥検査に関する法律第六条第一項に規定する食鳥処理業者を除く。次項において同じ。)その他の政令で定める営業者にあつては、その取り扱う食品の特性に応じた取組)に関すること。

営業者は、前項の規定により定められた基準に従い、厚生労働省令で定めるところにより公衆衛生上必要な措置を定め、これを遵守しなければならない。”

食品衛生法 第五十条

弟子「え?そんなに早く対応できないんじゃないの?」

おかげ丸「経過措置として1年間猶予期間があるから大丈夫まる」

HACCP(ハサップ)で覚えておきたい用語

以下に、覚えておきたい用語を並べています。

危害要因 (Hazard) :健康に悪影響(危害)をもたらす原因となる可能性のある食品中の物質または食品の状態。ハザードとも言う。有害な微生物、化学物質、硬質異物などの生物的、化学的または物理的な要因がある。

危害要因分析 (Hazard Analysis) :危害とその発生条件についての情報を収集し、評価することにより、原料の生産から製造加工および流通を経て消費に至るまでの過程における食品中に含まれる潜在的な危害要因を、その危害要因の起こり易さや起こった場合の重篤性を含めて明らかにし、さらに各々の危害要因に対する管理手段を明らかにすること。

管理手段(Control measure):危害要因を予防もしくは排除、または、許容できるレベルに低減するために使用する処置または活動。管理措置とも言う。

重要管理点 (Critical Control Point:CCP): 特に厳重に管理する必要があり、かつ、危害の発生を防止するために、食品中の危害要因を予防もしくは除去、または、それを許容できるレベルに低減するために必須な段階。必須管理点とも言う。

一般的衛生管理プログラム:HACCP システムを効果的に機能させるための前提となる食品取扱施設の衛生管理プログラム。

管理基準:危害要因を管理するうえで許容できるか否かを区別するモニタリング・パラメータの限界。許容限界とも言う。

モニタリング (Monitoring):CCP が管理状態にあるか否かを確認するために行う観察、測定、試験検査。

改善措置 (Corrective Action):CCP におけるモニタリングの結果、パラメータが管理基準を逸脱したときに講ずべき措置。是正措置とも言う。

検証 (Verification):HACCP プランに従って実施されているかどうか、HACCP プランに修正が必要かどうかを判定するために 行う方法、手続き、試験検査。

弟子「用語がたくさんあって、なんだか難しそう」

おかげ丸「衛生管理に携わる人なら頑張って覚えるまる!」

HACCPと今までの衛生方法の管理の違い

従来では、出荷できる状態の製品が衛生機関が定めた基準を満たしているかどうかを確認するのが方法でした。

抜き打ちで手洗いや消毒しているかを確認したりするだけなので、将来的な衛生面の安全性の確立を解決するには至りませんでした。

HACCPは、今までとは違い、プロセス(工程)ごとに危害要因を把握した上で、どの工程で事故を防げるかを対策したものになります。

事故が起きたとしても、どこが原因かをスムーズに見つける事ができるようになります。

HACCPの認定を受ける費用

HACCPはどうしても、第三者から認定を受けるものなので、費用がかかります。

HACCPの認定を受けるために必要な費用は、50~100万円が相場と言われています。

とはいえ、HACCPを導入するメリットを考えれば、費用に見合ったメリットはありそうです。

HACCPを導入するメリットは?

HACCPを導入するメリットは3つあります。

- ①工場の安全性が高まり商品への信頼が高まる

- ②従業員の働く環境が良くなる

- ③自社工場のブランディングにも繋がる

①工場の安全性が高まり商品への信頼が高まる

工場の安全性がHACCPを通じて担保されると、自ずと顧客から商品に対しての信頼が高まります。

さらに、工場では安定した供給が大事です。安全面が担保されているという事は、製造した商品の食中毒からの事故やクレームが起こりにくくなります。

HACCPを導入すれば、安定した供給ができる安心&安全の工場へと生まれ変わるでしょう。

弟子「突然の事故で、供給ができなくなるのを防げるね」

おかげ丸「安定した供給の積み重ねで、信頼性がアップするまる!」

②従業員の働く環境が良くなる

HACCPを導入する事で、働きやすい環境を作る事ができ、働く環境が良くなります。

特に、従業員と共に食品工場の工程や製造のポイントを把握する事は、働く環境を良くする鍵です。

おかげ丸「良い環境で働いていれば、従業員自ら友人や知り合いに同じ工場で働く事を進める可能性も高まるまるね~」

弟子「良い工場の口コミが広がれば、人材不足も解消するのか~」

③自社工場のブランディングにも繋がる

工場の信頼性、商品の安全面、従業員の働く環境が良くなれば、自社工場のブランディングにも繋がるでしょう。

労働環境が良いと広まれば、口コミで自社の工場の噂も広がるので、従業員を雇いやすくなります。

商品の安全性&信頼性が担保できれば、商品を日本だけではなく、海外にもアピールできるようになります。

弟子「HACCPだけで、海外のお客様からの信頼も得ちゃう!」

おかげ丸「一石二鳥まる!」

まとめ

今回は、HACCPを導入するメリットも加えながら詳しく説明しました。今回の記事を通じて、工場を経営している方に役立ててもらえればと思います。

弟子「HACCPを導入している工場の食品なら安心安全だね」

おかげ丸「そうだね!HACCPはとても優れた衛生管理方法だと思うまる!」